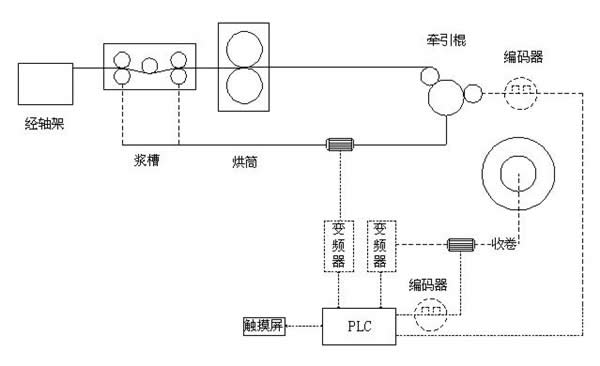

艾默生变频器和可编程控制器在浆纱机上的应用

|

| F0组:基本功能 | |||||||||||||||||||||||||||||

|

| 功能码 | 名称 | LCD画面显示 | 设定范围 | 最小单位 | 设定值 | 更改 | |||||||||||||||||||||||

|

| F0.02 | 控制方式 |

|

|

| 1 | ○ | |||||||||||||||||||||||

|

| F0.05 | 运行命令选择 |

|

|

| 1 | × | |||||||||||||||||||||||

|

| F0.07 | 最大输出频率 |

|

|

| 100 | × | |||||||||||||||||||||||

|

| F0.08 | 上限频率 |

|

|

| 100 | × | |||||||||||||||||||||||

|

| F0.10 | 加速时间 |

|

|

| 10 | ○ | |||||||||||||||||||||||

|

| F0.11 | 减速时间 |

|

|

| 10 |

| |||||||||||||||||||||||

|

| F1组:电机参数 | |||||||||||||||||||||||||||||

|

| 功能码 | 名称 | LCD画面显示 | 设定范围 | 最小单位 | 设定值 | 更改 | |||||||||||||||||||||||

|

| F1.00 | 机械传动比 |

|

|

| 13.32 |

| |||||||||||||||||||||||

|

| F1.01 | 电机额定功率 |

|

|

| 18.5 |

| |||||||||||||||||||||||

|

| F1.02 | 电机额定电压 |

|

|

| 380 |

| |||||||||||||||||||||||

|

| F1.03 | 电机额定电流 |

|

|

| 35.9 |

| |||||||||||||||||||||||

|

| F1.04 | 电机额定频率 |

|

|

| 50 |

| |||||||||||||||||||||||

|

| F1.05 | 电机额定转速 |

|

|

| 1470 |

| |||||||||||||||||||||||

|

| F1.06 | 电机过载保护方式 |

|

|

| 2 |

| |||||||||||||||||||||||

|

| F1.07 | 电机过载保护系数 |

|

|

| 110 |

| |||||||||||||||||||||||

| F2组:辅助参数 |

| |||||||||||||||||||||||||||||

| 功能码 | 名称 | LCD画面显示 | 设定范围 | 最小单位 | 设定值 | 更改 |

| |||||||||||||||||||||||

| F2.06 | 频率限定选择 |

|

|

| 1 |

|

| |||||||||||||||||||||||

|

| F3组:矢量控制 | |||||||||||||||||||||||||||||

|

| 功能码 | 名称 | LCD画面显示 | 设定范围 | 最小单位 | 设定值 | 更改 | |||||||||||||||||||||||

|

| F3.06 | 张力控制选择 |

|

|

| 3 |

| |||||||||||||||||||||||

|

| F5组:开关量端子 | |||||||||||||||||||||||||||||

|

| 功能码 | 名称 | LCD画面显示 | 设定范围 | 最小单位 | 设定值 | 更改 | |||||||||||||||||||||||

|

| F5.03 | 张力方向切换端子 |

|

|

| 24 |

| |||||||||||||||||||||||

| F8组:张力控制功能1 | ||||||||||||||

| 功能码 | 名称 | LCD画面显示 | 设定范围 | 最小单位 | 设定值 | 更改 | ||||||||

| F8.00 | 卷取模式 |

|

|

| 0 |

| ||||||||

| F8.01 | 张力设定选择 |

|

|

| 3 |

| ||||||||

| F8.03 | 最大张力 |

|

|

| 4000 |

| ||||||||

| F8.05 | 零速张力 |

|

|

| 1400 |

| ||||||||

| F8.08 | 卷径来源选择 |

|

|

| 3 |

| ||||||||

| F8.09 | 最大卷径 |

|

|

| 1000 |

| ||||||||

| F8.11 | 初始卷径选择 |

|

|

| 2 |

| ||||||||

| F8.17 | 张力方向选择 |

|

|

| 0 |

| ||||||||

|

| FB:编码器功能 | |||||||||||||

|

| 功能码 | 名称 | LCD画面显示 | 设定范围 | 最小单位 | 设定值 | 更改 | |||||||

|

| FB.01 | 编码器线数 |

|

|

| 600 |

| |||||||

|

| FB.02 | PG方向 |

|

|

| 0 |

| |||||||

评论排行