在煤气加压机中应用高压变频器(2)

上传时间:2012年2月14日 关键词:高压变频器、煤气加压机

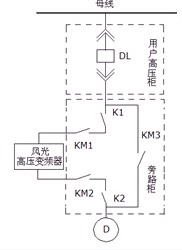

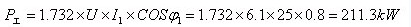

(1)采用高速DSP作为中央处理器,运算速度更快,控制更精准。 (2)飞车启动功能。能够识别电机的速度并在电机不停转的情况下直接起动。 (3)完整的工频/变频自动互切技术。现在的高压变频调速系统一般设置工频旁路切换柜,变频器发生故障时能使高压电机转至工频运行,旁路切换有手动旁路和自动旁路切换两种型式,手动旁路需人工操作,适应于无备用装置或不重要的运行工况,自动旁路可在变频器发生故障后直接自动转换至工频运行。新风光公司提供的自动旁路切换柜,不仅可实现变频故障情况下自动由变频转换至工频运行状态,还可实现在变频检修完毕后由工频瞬间转换至变频运行的功能,整个转换过程不会对用户设备的运行造成任何影响。 (4)旋转中再启动功能。运行过程中高压瞬时掉电3s内恢复,高压变频器不停机,高压恢复后变频自动运行到掉电前的频率。 (5)线电压自动均衡技术(星点漂移技术)。变频器某相有单元故障后,为了使线电压平衡,传统的处理方法是将另外两相的电压也降至与故障相相同的电压,而线电压自动均衡技术通过调整相与相之间的夹角,在相电压输出最大且不相等的前提下保证最大的线电压均衡输出。 (6)单元直流电压检测:实时显示检测系统的直流电压,从而实现输出电压的优化控制,降低谐波含量,保证输出电压的精度,提升系统控制性能,并可使保证运行维护人员实现对功率单元运行状况的全面把握。 (7)单元内电解电容因采取了公司专利技术,可以将其使用寿命提高1倍。 (8) 散热结构设计合理,单元串联多重化并联结构,IGBT承受的电压较低,可以有较宽的过压范围(≥1.15Ue),设备可靠性更高。 (9) 具备突发相间短路保护功能。如果由于设备原因及其他原因造成输出短路,此时如果变频器不具备相间短路保护功能,将会导致重大事故。变频器在发生类似问题时能够立即封锁变频器输出,保护设备不受损害,避免事故的发生。 (10) 限流功能:当变频器输出电流超过设定值,变频器将自动限制电流输出,避免变频器在加减速过程中或因负载突然变化而引起的过流保护,最大限度减少停机次数。 (11) 故障自复位功能:当变频器由于负载突变造成单元或是整机过电流保护时,可自动复位,继续运行。变频改造控制方案 为了保证煤气加压系统的可靠性,变频器装置采用自动转换工频方式,当变频器发生故障,停止运行时,电机可以自动切换到工频下运行,这样可以保证煤气加压机的供气要求,提高了整个系统的安全稳定性。 煤气加压机变频系统具有如下特点:为变频器提供的交流220V控制电源掉电时,由于变频器的控制电源和主电源没有相位及同步要求,变频器可以使用UPS继续运行,不会停机;在现场速度给定信号掉线时,变频器提供报警的同时,可按原转速继续运行,维持机组的工况不变;变频器配置单元旁路功能,在局部故障时,变频器可将故障单元旁路,降额继续运行,减少突然停机造成的损失,如果变频器出现3个以上的故障单元,可自动转工频运行,可保证生产不受影响。变频控制自动旁路柜 280kW煤气加压机选用JD-BP37-315F(315kW)高压变频器,250kW煤气加压机选用JD-BP37-280F(280kW)高压变频器,两台煤气加压机旁路柜均采用自动转换工频方式。 改造后提供的旁路方案如下: 旁路柜在变频器进、出线端增加了两个隔离刀闸,以便在变频器退出而电机运行于旁路时,能安全地进行变频器的故障处理或维护工作。 自动旁路柜主回路如图2所示。KM2与KM3实现电气互锁,当KM1、KM2闭合,KM3断开时,电机变频运行;当KM1、KM2断开,KM3闭合时,电机工频运行。另外,KM1闭合时,K1操作手柄被锁死,不能操作;KM2闭合时,K2操作手柄被锁死,不能操作。

图2 自动旁路柜

上一页

1

2 下一页

我要收藏

个赞

评论排行