长安汽车:释放数据生产力,加速驶入智能制造快车道

【ZiDongHua 之方案应用场收录关键词:长安汽车 智能制造 工业互联网 高质量发展 自动驾驶 】

长安汽车:释放数据生产力,加速驶入智能制造快车道

汽车作为工业革命以来最为重要的工业产品之一,已经走过了137年的历程。时至今日,传统的“车企定义汽车”的销售模式正在逐渐被千人千面的“用户定义汽车”替代。人们走进4S店,不仅能够挑选心仪的车型,还能根据喜好进行个性化选配定制。新业态催生的C2M(Customer-to-Manufacturer)模式,由用户反向驱动生产,正在成为汽车制造的主要形态。

与此同时,汽车产业竞争加剧,汽车产业的价值正在向软件和服务上聚焦,“求新、求变、求快”的需求日益增加,对企业在自动驾驶、智能交互、多状态选配等方面提出了更高的挑战。长安汽车作为中国近代史上第一家工业企业,在行业经历剧变的关键时刻,又一次勇立潮头,依托工业互联网在核心生产业务的应用,抢占汽车行业智能化转型先机。

从库存批量生产到大规模C2M模式

从“制造”到“智造”

大规模C2M模式正在驱动制造行业进行深刻的转变。长安汽车正抓紧利用云计算、5G、AI、工业互联网的能力从“制造”到“智造”。

传统销售模式之下,厂家仅需生产有限的几款车型,整车配置最多不超过200种。相对应的,传统工厂生产也是基于“库存制造”模式:即按照固定车型顺序进行生产,这种情况下生产和物流仅需要进行简单的协同。虽然看似简单,但这种传统的生产模式不仅周期较长、且面临高库存、高成本的风险。

当今,越来越多的新车支持个性化定制,为了满足客户多样的自定义选配需求,整车配置多达一万多种,这时候生产变成了按照C2M模式下的“订单制造”模式:即按照订单排序生产,生产和物流都需要进行实时的交互协同。这种模式可以让制造商对用户需求进行快速感知快速反馈、降低库存风险,同时也可以提高用户粘性,有利于市场拓展。

然而,C2M模式也对制造企业提出了更高的要求。长安汽车渝北新工厂总经理吴克志介绍到:“从按计划生产到C2M,我们认为关键是要打通三个流,工程数据流、商业信息流、生产工艺流。还要实现5个协同:设计协同、客户需求的协同、计划物流和制造之间的相互协同、供应链的协同,还需要实现多工厂和多工序间的协同。”

以数据重塑汽车制造生产力是必然趋势,工业制造伴随着智能化生产已进入下半场。借助工业互联网,以“数据驱动+自动化+信息化”方式推动生产智能优化,将助力长安汽车建立起数字化和智能化制造体系,大幅提升敏捷反应能力。

构筑工业互联网

长安汽车率先驶入智能制造快车道

要构建C2M模式下的智慧工厂,需要打通研产供销全链条上的数据断点和堵点,吴克志介绍到:“长安汽车智慧工厂应该是从烟囱式的架构向开放化、云化、平台化的方向去演进。我们期望以数据重构企业应用,形成一个万物互联的数字底座,数据能在底座里面进行接入和融合,实现共享和流通。”

长安汽车正在建设的渝北新工厂定位为长安制造数字化转型的排头兵,新工厂基于工业互联网理念重构了智慧工厂的技术框架,依托华为云Stack打造集团+工厂的云边端协同架构,赋能工厂智能化应用,实现C2M柔性制造。

通过工业互联网平台,实现IT&OT数据统一采集、监测和管理,并进一步围绕大数据和数据治理,完成工厂统一数据建模、达成业务流程端到端贯通;

基于AI平台,开发高级排产和全息质量等智能应用,推动长安汽车率先驶入智造快车道。

统一的数字底座,让数据流动起来

数据流通是实现设备、系统和人之间高效协同的关键。长安联合华为云Stack构建统一的数字底座,将整个工厂的12000多台设备全部连接到数字底座上,实现IT和OT系统数据统一接入、高性能集成入湖,打破研发、生产、销售、物流等环节的数据孤岛,沉淀了工厂数据能力和业务能力;工业数据平台,满足了制造上下游协同数据同源,支撑工厂200+运营指标建设,进一步对于不同粒度的业务场景,进行精细化管理。

统一的数据建模,让业务流程端到端贯通

数据建模是将数据转换为可视化的模型,是建立智能化生产系统的基础。当前长安汽车的应用开发全面基于云原生,将云上最新技术,如:一站式开发工具链、工业数据建模引擎等,与长安汽车业务场景相匹配,充分沉淀数据能力,构筑制造数字化开发平台,实现业务流程端到端贯通。例如,借助工业软件aPaaS实现统一的数据建模,将人、机、料、法、环、全域数据进行统一建模,建立了数据标准;构建了单车制造协同数据,拉通BOM、工艺与制造执行信息流通,保障设计和工艺数据上下游同源,提升了整个工厂的生产效率。

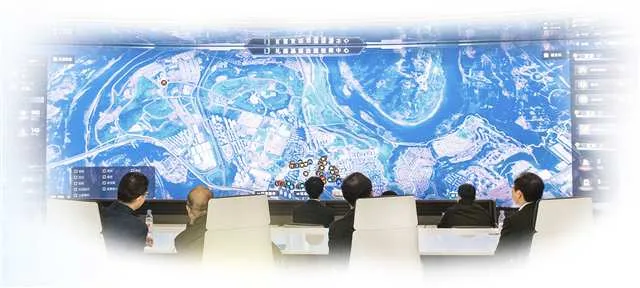

基于华为云Stack构建的数字底座,渝北新工厂实现了“冲、焊、涂、总、电池、一体压铸”六大整车工艺、七大车间生产过程数据实时融合分析、全息质量追踪等智能化管理;首次建立了全过程要素、多维度、多空间、多时段的数字全息场景,为工厂运营的可预测、可优化提供了良好的基础。

“在生产线上,工人通过可视化大屏,统计分析在冲压、焊装、涂装、总装、检测等环节的生产数据,实时了解生产进度,及时调整生产策略。而在另一边的新车落地区,技术工人正在有条不紊地完成最后一道检测工序,每一台颜色、内饰各异的新车即将下线,在未来几天内交付到车主手上……”这只是发生在长安汽车渝北新工厂的日常一幕,也是长安汽车数字化转型的缩影。

更多云原生智慧应用

云上绽放

例如:

智能排产决策平台,通过数据+AI来驱动产销协同。长安汽车对计划排产工作流做了优化,制定了从月到周到日到顺序的计划流程。通过变更幅及数据平台采集的实时数据来调整算法,不仅解决了计划精准性问题,同时也大幅缩减供应链及整车库存。

在产品制造方面,长安汽车渝北新工厂利用工业云和5G信息技术,实现整车软件的自动化封装和测试。

在质量控制体系方面,通过全域数据质量平台采用正向和逆向相结合的方式,将客户侧的需求及反馈引入到全息质量追溯管理平台中,打通全域数据,确保了新汽车软硬件全方位质量管理和控制。

长安汽车在渝北新工厂的数字化转型先行先试,为汽车行业迈向智能制造提供了重要参考。随着AI技术在工业互联网领域的不断发展和深化应用,长安汽车将持续积累数据沉淀能力、提升云上创新的智能化水平,实现长安汽车高质量发展,协同ICT前沿企业共创行业智能场景,共建产业创新标杆。

我要收藏

个赞

评论排行