上交大戴文斌等:基于边缘计算与虚拟化的工业控制代码实时构造

荐读 | 上交大戴文斌等:基于边缘计算与虚拟化的工业控制代码实时构造

★ 上海交通大学 戴文斌,张瀛月,曲德元,王秋月,胡秦韵

★ 上汽通用汽车有限公司 季振卿,杨官山,徐澳门,汪文鹄,卫晓晴

摘要:根据运行数据反馈来实时动态优化产线是工业互联网与边缘计算的关键应用之一。然而,现有的工业控制系统软件并不具备实时在线动态重构的能力。本文通过在边缘计算中引入虚拟化技术与分布式工业控制软件标准IEC 61499,实现了模块化的工业控制代码实时构造,并在汽车焊接场景中取得了良好的效果,大幅度提升了补焊的效率。

传统工业控制系统受制于控制器计算、储存、网络资源的限制,往往仅需满足单一逻辑控制任务。近年来,随着计算、储存能力的大幅提升,工业边缘计算已经走入各个生产现场,新部署的边缘设备往往能够胜任多个复杂任务。另外,随着设备网络化不断普及,工业现场设备与设备之间、设备与工业互联网云平台之间的通讯延迟与带宽获得大幅度提升,给工业控制软件带来无限可能性。随之而来的是工业控制应用设计复杂程度也不断提升,对自动化工程师提出了全新的挑战。在边缘应用软件设计开发、测试部署、运行维护过程中,除了需要完成常规控制代码编写与测试之外,还需要对边-云协同带来的全新的需求,例如数据采集处理、数字孪生仿真、运动控制、视觉检测等功能进行开发整合,最后完成系统整体部署测试。因此,面向边缘计算的工业控制系统新型应用开发方法已经成为关键问题。

1 工业现场控制系统现状与分析

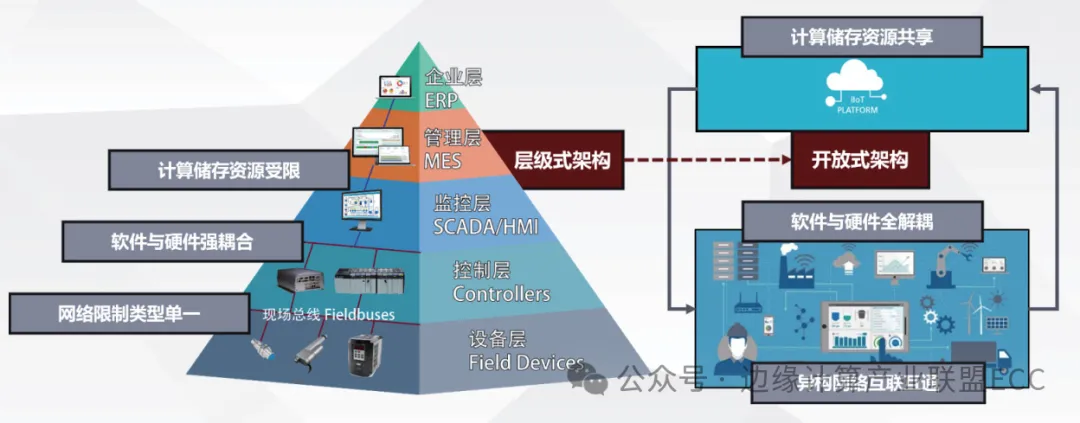

工业现场目前通常采用基于ISA-95标准的系统架构,其中,设备层、控制层和监控层与工业生产现场密不可分。如图1所示,现有的设备层、控制层、监控层中部署的设备处于“专机专用”的状态,即每个设备仅负责专一任务。其中可编程逻辑控制器(Programmable Logic Controller,PLC)作为控制层的核心,在离散制造中扮演了整条产线的“大脑”。以汽车生产线为例,PLC需要负责协调各个生产工位中传感器的信息采集,并完成车身在上下游工位间的输送任务,同时向工位上的机器人下发动作指令来完成焊接与组装任务。在一个大型汽车产线中,往往需要多个PLC之间协作,根据实时生产状态来动态调整产线上下游节拍,从而在保证产品质量的同时尽可能地提升产能。随着工业信息化的推进,近年来各类的现场数据从无到有,逐渐丰富起来。例如,在汽车产线中,焊机数据、机器人运行数据、质检图像等可以实时通过边缘计算网关进行数据采集、过滤、缓存,并同步到工业互联网云平台,利用平台强大的算力对历史数据进行分析,从而形成优化方案。然而,目前这些信息化系统各自独立建设,形成了一个个的信息“离岛”,增大了维护难度与成本。

图1 基于开放自动化架构的工业边缘计算体系架构

而边缘计算带来的强大算力与储存能力使得这些专用设备系统被通用计算资源所取代成为可能。边缘计算网关与边缘服务器通常拥有强大的算力与储存能力,能够同时支撑多个边缘应用独立运行。将这些应用通过虚拟化或容器化的方式,装载在边缘计算设备上,能够在保证运行结果的同时,降低系统建设与运维成本,并提升升级维护的便捷性。例如,将PLC虚拟化后集中部署到边缘服务器上,通过工业现场总线与远程I/O交互,能够在提升虚拟化PLC计算与储存性能的情况下,有效降低维护难度。

虚拟化在工业已经产品化并投入使用阶段,例如霍尼韦尔的全新分布式控制系统(Distributed Control Systems,DCS)Control-Hive,将控制器作为算力单元池化,通过自由配置控制器单元数量来实现虚拟化控制。用户无需绑定逻辑与控制器之间的映射关系,Control Hive可以自动按需分配运行节点与备份节点,同时将剩余计算单元作为备用资源。当系统出现故障需要进行切换时,备份节点将自动接管成为运行节点,而备用节点则自动成为新运行节点的备份节点。西门子也在2023年年底推出了首款虚拟化PLC S7-1500V,它可以直接部署到边缘计算节点上作为应用运行,从而摆脱了硬件平台的限制,同时也提供了更大的柔性。

由此可见,虚拟化+边缘计算是下一代工业控制系统的大势所趋,也是人心所向。

2 基于虚拟化+边缘计算的工业控制代码实时闭环构造

工业互联网、边缘计算、智能制造等诸多新技术的共同核心诉求是柔性生产。目前柔性生产的主要瓶颈是工业现场系统缺乏对定制化需求、实时状态反馈的应变能力。而应变能力的基础则是工业控制系统的在线重构能力。现有的基于IEC 61131-3的PLC由于使用轮循执行机制,使得部署的控制程序无法在一个轮循周期内大规模重构。因此,我们需要一套全新的架构与执行机制来解决这个问题。

在架构方面,边缘计算给工业现场的柔性带来了算力、储存与网络的基础保障,而引入虚拟化技术则带来了柔性的无限可能。工业互联网+边缘计算新架构下,端侧、边缘侧与云端已具备了一定甚至是大量的算力,因此我们需合理利用这些资源,在保证系统可靠性的前提下来提升系统的柔性。如图2所示,基于虚拟化+边缘计算的新型开放自动化系统打破了传统ISA-95架构的层级限制,在端侧I/O应具备智能化特性,即除了正常与现场设备进行信号交互之外,还能够独立承担基本控制功能,也能够通过软件定义的方式来对其控制功能与数据采集,甚至可以按需对通用I/O进行定义以适应不同场景。而在虚拟化的支撑下,边缘设备与云端服务器不但可以同时运行多个虚拟PLC程序,还可以同时应用多种新型边缘应用。根据实时性与可靠性的要求不同,这些新型应用可以分别部署到边缘计算节点或者云端。例如,实时控制、数据采集、状态监控、视觉检测等应用由于对现场硬件有着强依赖关系,同时实时性与可靠性要求也较高,通常部署在边缘网关或者其他算力设备中;而仿真优化、工厂管理、数据分析等应用由于实时性与可靠性要求较低,既可以部署在边缘网关或服务器上,也可以部署到云端。

图2 基于IEC 61499工业边缘虚拟化控制系统

在执行机制上,基于IEC 61499功能块标准的事件触发机制能够解决目前IEC 61131-3PLC在柔性上的欠缺。首先,IEC 61499是标准的基础编程单元室功能块,因此所有的逻辑必须封装在功能块中。当需要对软件进行重构时,只需要对特定功能块进行更新即可,其他功能块并不受影响。其次,IEC 61499标准的执行方式为事件触发,因此重构的时间窗口无需受轮循周期的限制,当功能块未被激活时,都可以被更新。最后,IEC 61499通过建立不同的资源(Resource)来隔离硬件资源,以消除硬件资源共享对软件执行时间的影响,从而影响系统的确定性与可靠性。将IEC 61499资源与虚拟化结合,即可实现不同边缘应用间的隔离。

图3 IEC 61499系统软件模型

基于IEC 61499的虚拟化工业边缘控制系统如何实现动态重构呢?如图4所示,IEC 61499标准中定义了管理接口,即可以通过对IEC 61499运行环境的管理资源发送指令的方式来对资源、功能块、模块之间的连接以及参数进行新增、修改、删除。IEC 61499标准中根据硬件资源不同,定义了三种设备类型:资源受限型设备(Class 0)可以对连接与参数进行重构;一般设备(Class 1)在Class 0设备的基础上可以创建、删除功能块的实例;而Class 2的设备则可对任意元素进行重构。在边缘设备类型定义中,我们也通常将设备分为三类:边缘计算节点(Edge Computing Node),边缘网关(Edge Gateway)以及边缘服务器(Edge Server),根据硬件资源它们可以对应到相应的IEC 61499设备类型上,赋予该设备不同的重构能力。

3 实时构造在汽车制造的应用

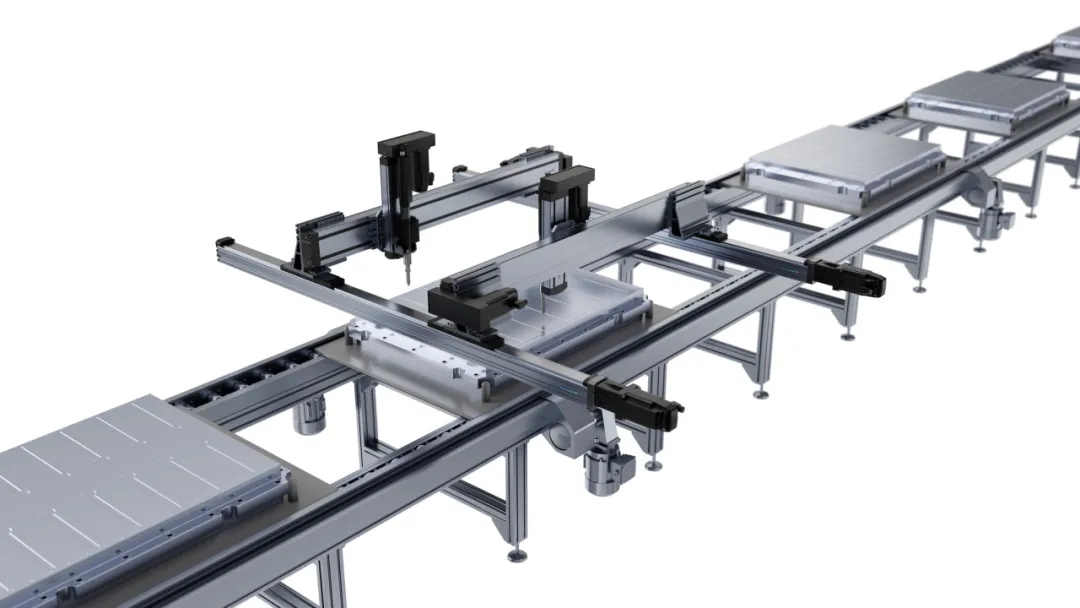

IEC 61499、虚拟化与边缘计算,赋予了工业控制系统代码实时构造的能力。以汽车制造为例,在白车身焊接工艺中,当出现焊接质量问题时,目前人工找检的方式严重制约了产能。如图5所示,上海交通大学与上汽通用汽车合作,在车间内部署了基于边缘计算+虚拟化IEC 61499的实时自动补焊原型系统。当出现焊接质量问题时,焊机将实时焊点数据反馈到边缘网关上,由上汽通用汽车自主研发的仿真系统对补焊点进行选择验证,再将新的补焊路径发送给自主研发的IEC 61499工具集,最终生成基于IEC 61499的功能块网络并实时部署到现场控制器与机器人,动态改变焊接路径来完成实时补焊。由以往的人工补焊方式改成自动补焊,在保证100%焊接质量的前提下,效率可以提升85%以上,具有较大的经济价值。以此为基础,未来还可以拓展到多个汽车制造场景中,从而真正实现“一车一设计”的大规模定制化汽车生产。

综上所述,虚拟化+边缘计算的新组合为工业控制系统带来了无限的可能性。无论是在离散制造、过程控制、运动控制还是OT与IT融合的新型应用领域,都能在不远的未来大放光彩。

参考文献略。

作者简介:

戴文斌,上海交通大学电子信息与电气工程学院教授、IEEEP 2805边缘计算系列标准工作组主席。主要从事下一代分布式工业控制软件(IEC 61131-3、IEC 61499)、工业信息化、工业互联网边缘计算等方向的研究工作。

来源 | 《自动化博览》2024年第二期暨《边缘计算2024专辑》

我要收藏

个赞

评论排行