中兴通讯“5G全连接智能工厂”|新华社高质量发展调研行

【ZiDongHua 之品牌自定位收录关键词:中兴 高质量发展 5G 智能制造 数字孪生 柔性自动化 柔性制造 AGV 】

打开“盲盒”:用5G制造5G的智能工厂究竟什么样?

原标题:高质量发展调研行丨打开“盲盒”:用5G制造5G的智能工厂究竟什么样?

新华社南京5月19日电 题:打开“盲盒”:用5G制造5G的智能工厂究竟什么样?

新华社记者潘晔、邹多为

1分钟可生产5台5G基站的智能工厂,就在这里。工厂“用5G制造5G”的自我描述,令人好奇。

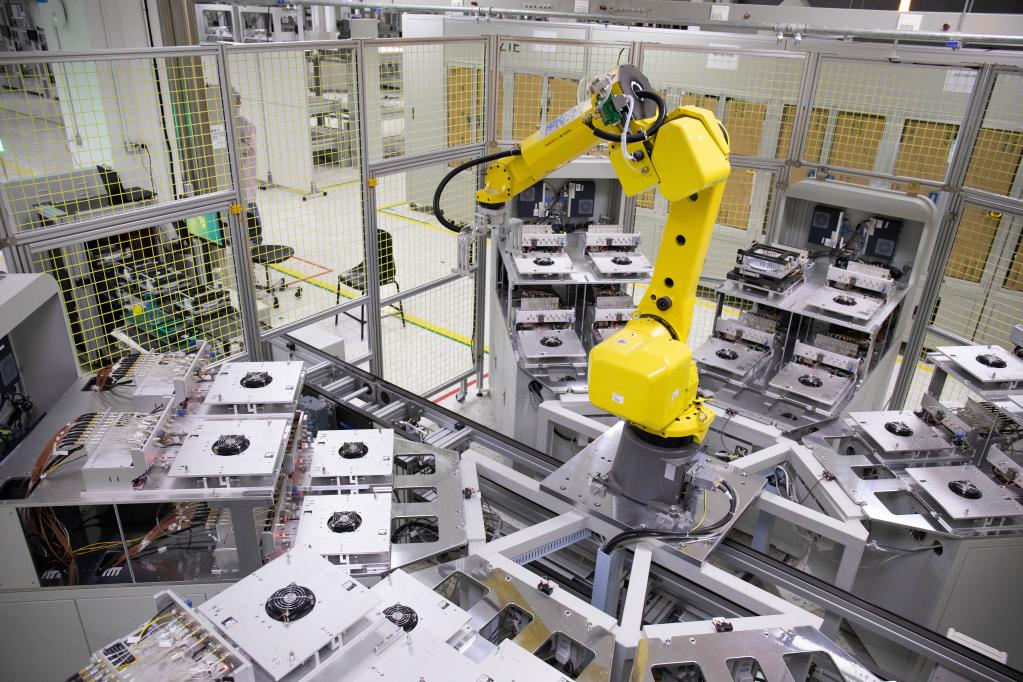

走进中兴通讯南京滨江基地,百米长的5G基站生产线,从头走到尾,只看到三四位工程师。偌大的工厂就像一个“盲盒”,大部分区域灯光昏暗;传输带、自动导引小车与机械手臂忙碌着,正在完成从零件到成品的全过程;十几米高的立体仓库,数以万计的货箱,由数据指令控制,被分发到各个生产线,全程看不见里面装着什么。

近日,新华社记者随“高质量发展调研行”主题采访团,探访了位于南京江宁滨江经济开发区的中兴通讯“5G全连接智能工厂”。在这里,智能化改造和数字化转型不再抽象,而是眼前生动的真实场景。

图为中兴通讯南京滨江基地“5G全连接智能工厂”其中一条生产线。受访者供图

“用5G制造5G”

“‘用5G制造5G’,这是中兴通讯针对智能制造提出的理念和模式。”此行的“导游”、中兴通讯副总裁周建峰边走边说,“滨江基地是践行这一理念的‘样板间’。”

这个投入约200亿元建设的制造基地,是中兴通讯用智能工厂模式生产5G相关产品最先进的基地。作为5G网络技术研发和5G设备制造企业,中兴通讯发挥既懂5G又懂制造的优势,三年来对南京滨江基地进行了5G全连接改造,广泛应用机器人、机器视觉、5G+数字孪生等技术,实现研发、生产、运营的全流程智能化贯通,其结果是生产效率大幅提升。

目前,南京滨江基地每月可生产基站(小站)设备7万台、服务器4万台,对比2020年,基站产品单位人时产出提升113%,服务器产品单位人时产出提升125%;同时物流周转效率提升50%,交货周期缩短48%。

周建峰向我们重点介绍了5G柔性自动化生产线。“在装配环节,通过5G CPE技术将机械臂上高清摄像头拍摄的视频流传给后台,集中计算、分析后再反馈给机械臂做出动作。”他说,“因此,能做到每次配件可以不一样,根据拿取的配件不同,自动安装配件和螺钉。”

“5G可以建立99.999%的稳定通信网络,几乎与有线网络相同。通过5G全连接的工厂,可以真正实现产品不落地、端到端的柔性化和自动化生产运输,生产效率大幅提升。”周建峰说。

图为中兴通讯南京滨江基地穿梭于工厂的AGV小车“小兴”。受访者供图

智能工厂的“心脏”“腿”和“手”

走在生产线的路上,见不到工人,却不时遇到自动行驶的小车。“你们放心跟着我走,‘小兴’会主动避让,而不会撞到你们。”周建峰笑着说。他口中的“小兴”,是穿梭于工厂的AGV小车(自动导引运输车)。

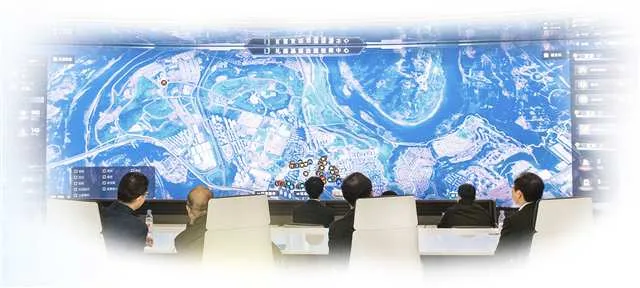

“在这座智能工厂里,AGV小车像双腿,机械手臂像双手,智能运营中心是大脑,原材料立库是心脏,车间之间的运输轨道是血管。”他形象地说,“5G实现了所有部位的全连接。工厂在很大程度上实现了‘无人化’操作、‘黑灯’下自主生产。”

的确,车间很多区域昏暗,一些区域光线较暗,很少的点位是正常照明。我们在一幅图前找到了答案——车间实行的是“黑灯-晨光-日光”三阶模式:“黑灯模式”指无人化工作环境,只有智能操控的机器在忙碌;“晨光模式”指自动化自主工作环境,有人员辅助;“日光模式”指人员工作环境。前两种模式占比达90%以上。

智能工厂的各个部分各司其职,基本不需要休息,接近零差错率。周建峰说,要是偶尔有设备“生病”了,智能运营中心堪比“老中医”,通过“望闻问切”,在线“号脉”即可找准“病情”,“对症下药”。

在周建峰看来,智能工厂的关键是通过数字化、智能化来打通传统制造业的那些痛点、堵点和难点,取得实实在在的成效,而不能单纯追求炫酷、“高大上”。“一点点的小改进累积起来就是一个大飞跃。”周建峰说,“5G全连接智能工厂”不是一天建成的,是一点点打通堵点、一次次技术攻关、一步一个脚印积小胜为大胜而来。

图为中兴通讯南京滨江基地“5G全连接智能工厂”正在工作的机械手臂。受访者供图

传统制造业的助推器

中兴通讯副总裁林荣说,成立于1985年的中兴通讯,扎根深圳、布局全国,服务全球160多个国家、20多亿用户。目前,它的整个5G MBB&FWA发货量保持全球第一,5G基站、5G核心网、光传输200G端口发货量均是全球第二。

“在做好自身智能制造基地运营的同时,我们要做开放生态,拉动上下游产业链一起来做数字化转型。”林荣说,中兴通讯以前主要是运营商合作伙伴,现在有大量的政企合作伙伴,正在助力他们迈向智能化。

比如,帮助某石油勘探单位快速采集海量数据,把勘探时间从三个月减少到一个月,成本大大降低;帮助云南一家冶炼企业通过算法掌控炼铝温度,在年产量满载的情况下节省了9000万度电。

“传统工厂的运作过程,不管是生产工艺、运营管理,还是内部的物流和维修配套等,都有大量的、可以数字化的机会点。”周建峰说,对企业来说,数字化转型已经使企业走向“我要主动改变”阶段;对中国经济而言,智能化改造、数字化转型已成为推动高质量发展的助推器。

评论排行