上海地铁共和新路线变电站PLC 自动化系统设计

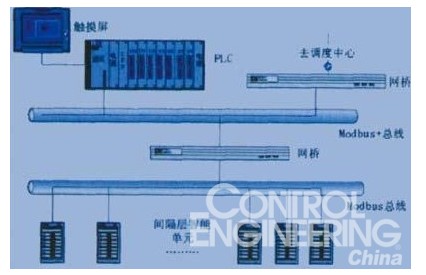

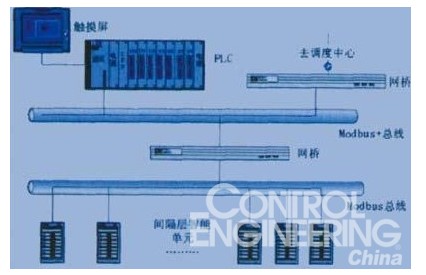

来源:网络 2012-07-17 关键词:PLC 自动化 供电系统 自动控制 引言 地铁的供电系统为地铁运营提供电能。无论地铁列车还是地铁中的辅助设施都依赖于电能。地铁供电电源一般取自城市电网,通过城市电网一次电力系统和地铁供电系统实现输送或变换,然后以适当的电压等级供给地铁各类设备。地铁全面采用变电站自动化设计,由于变电站数量多、设备多,在加上其完善的综合功能,信息交换量大,而且要求信息传输速度快和准确无误,因此在变电站综合自动化系统中,监控系统至关重要,是确保整个系统可靠运行的关键。 变电站自动化系统,经过几代的发展,已经进入了分散式控制系统时代。遥测、遥信、遥控命令执行和继电保护等功能均由现场单元部件独立完成,并将这些信息通过通讯系统送至后台计算机系统。变电站自动化的综合功能均由后台计算机系统承担。将变电站中的微机保护、微机监控等装置通过计算机网络和现代通信技术集成为一体化的自动化系统取消了传统的控制屏台、表计等常规设备,因而节省了控制电缆,缩小了控制室面积。 地铁变电站自动化系统组成 在本地铁变电站自动化系统设计中,采用分层分布式功能分割方案。系统纵向分三层,即变电站管理层、网络通讯层和间隔设备层。分层式设计有利于系统功能的划分,结构清晰明了。系统采用集中管理、分散布置的模式。下位监控单元安装于各开关柜内,上位监控单元通过所内通信网络对其进行监视控制。变电站自动化系统需要对35kV 交流微机保护测控装置、直流1500kV 牵引系统微机保护测控装置、380/220V 监测装置、变压器及整流器的温控装置、直流/交流电源屏等设备进行监控和数据采集。 由于可编程序控制器技术经过几十年的发展,已经相当成熟。其品种齐全,功能繁多,己被广泛应用于工业控制的各个领域。用PLC 来实现地铁变电站自动化的RTU 功能,能够很好地满足“三遥”的要求。本系统采用了ModiQuantum 系列PLC ,来实现变电站自动化的RTU 功能.QuantumPLC 具有模块化,可扩展的体系(con) 结构,用于工业和制造过程实时控制。对应于变电站的电压等级和点数的多少,可以选用大、中、小型不同容盈的PLC 产品。 随着保护装置功能的日益强大,PLC 可以通过与保护装置的通讯来实现三遥功能。一些特殊要求的情况下,采用DI, DO, AI 模块来实现遥控、遥测和遥信。使用PLC 的DI 模块来实现遥信、用PLC 的DO 模块来实现遥控、用PLC 的AI 模块来实现遥测、用PLC 的通信功来完成与微机保护单元的通讯。利用PLC 的各种模块可以很方便的实现“三遥”基本功能。 地铁变电站自动化系统设计 系统结构 变电站管理单元内的主监控部分采用可编程控制器PLC 。CPU 模块采用80586 处理器,主频66MHz ,内存2M,并配有存放数据、可调参数和软件的RAM 和FLASH MEMORY 。能对CPU 及I/O 进行自诊断。 通讯模块采用Modbus+ 通讯模块。系统结构如图1所示:

我要收藏

点个赞吧

转发分享

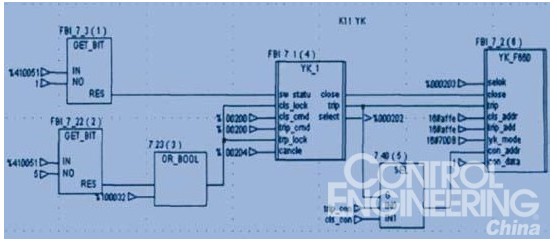

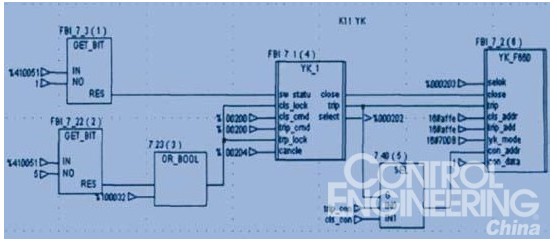

评论排行