东风本田全球首个纯电智能工厂建设加速收尾

东风本田全球首个纯电智能工厂建设加速收尾

1月8日,武汉市经济技术开发区神龙大道55号,一座崭新的新能源汽车制造工厂呼之欲出。

这是本田在全球的第一个纯电智能工厂,厂区建设已进入收尾阶段。工厂建成后,将生产本田全新的e:N系列电动化车型,推动东风本田向“智电”转型,进一步助力湖北汽车产业“换道超车”。

图片

机器人“大比武”

新能源标杆工厂进入联动调试

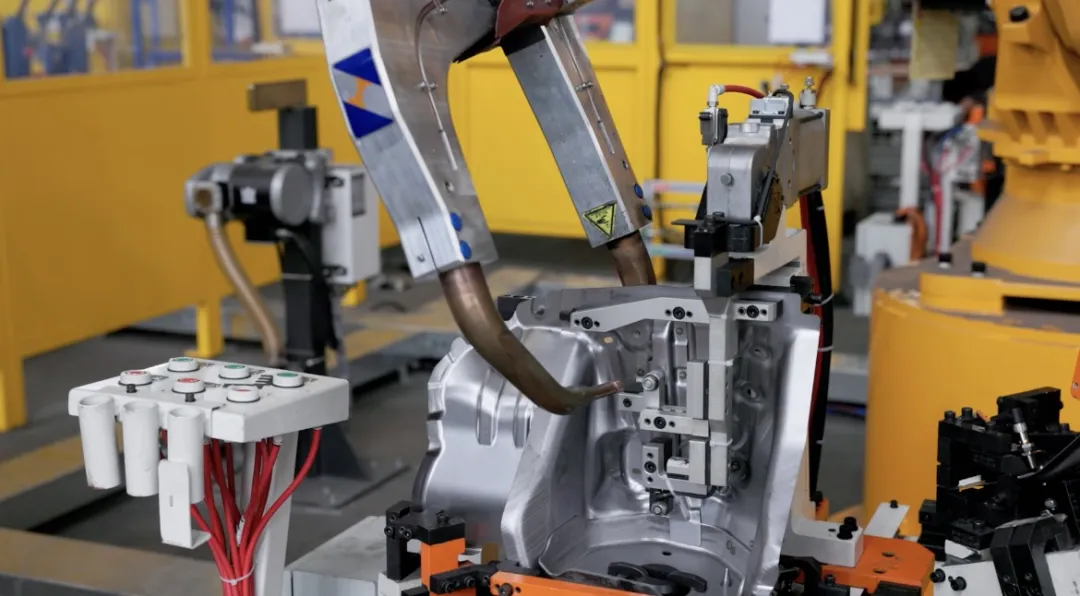

当天,湖北日报全媒记者走进东风本田新能源焊装车间,只见白黄颜色的大型钢结构纵横交错,整个工厂干净透亮。生产线上,红绿指示灯不停地闪烁着,机器的滴答声不绝于耳。

点焊机器人、弧焊机器人、抓取机器人……各式各样的机器人挥舞着大“手臂”,不知疲倦地运转,让人感觉仿佛置身于科幻大片中。

“根据生产试制需求,这些机器人正进行联调联试,仅需90秒就能将一个完整的车身组装完成。”东风本田新能源工厂焊装车间员工刘洋介绍,焊装车间共有230台智能机器人,生产流程的绝大部分工作都已经交给了它们,新车间具备更高的自动化水平。

电池系统,是新能源汽车的“心脏”。在总装车间内,建设了一块专门的新能源电池装配区域。总装车间员工欣东升介绍,AGV机器人将电池包转运到组装区域后,由自动移载机器人通过视觉识别精确定位,执行既定抓取动作,再传输至电池包自动拧紧工作站,由机器人安装到整车上,这样能提升电池安装的灵活性,实现效率最大化。

智能电动化与环保实践双管齐下。据介绍,该工厂还将建设光伏发电装置,运用汽车废水处理技术,最大限度降低VOC等大气污染物排放,打造更绿色的工厂。

2023年12月31日,东风本田新能源工厂总装领域e:NS1首台完成车的下线,标志着总装车间全线贯通。东风本田新能源工厂建设项目负责人廖敏表示,工厂建设总装领域已完成主线、座椅线/轮胎线、后悬线等17条线体,以及玻璃、轮胎等12处自动化工作站、安规检查、铭牌打刻等多套单机装置的导入,所有线体也在进行最后的调试和优化。

全面切入电动市场

2024年推出三款纯电产品

过去一年,中国车市电动化的加速、市场与用户需求的快速变化,让以燃油车为产品主力的合资品牌普遍承压,行业进入以新能源转型为驱动的“新合资时代”。面对时代之变,东风本田着力推动品牌全新变革,不断探索合资品牌转型的“新模式”。

2023年9月21日,东风本田在汉发布全新新能源品牌“灵悉”。这是合资车企首个全新新能源品牌,将致力于打造年轻化、智能化的电动汽车。

目前东风本田电动化产品超过10款,囊括EV、HEV、PHEV主流技术路线,覆盖了SUV、MPV、轿车全品类。

据悉,2024年东风本田将持续深化产品电动化转型,向市场投放e:NS2、灵悉L、SUV序3款纯电产品,完善与丰富纯电产品阵容。预计到2025年,东风本田电动化产品比例将超过50%;2027年东风本田将不再投放燃油新车,2030年累计推出10款以上纯电动车型,加速迈入智电新时代。

图片

在2023年湖北发布的《汽车行业稳增长工作方案》中,省经信厅提出了7个方面措施,其中就包括“提升新能源汽车规模和竞争力”,力争到2024年全省新增新能源汽车产能90万辆。东风本田新能源工厂投产后,一期形成年产12万辆整车的产能,将进一步提升我省新能源汽车产能。

来源:湖北日报

我要收藏

点个赞吧

转发分享

评论排行